全国服务热线

18925806924

全国服务热线

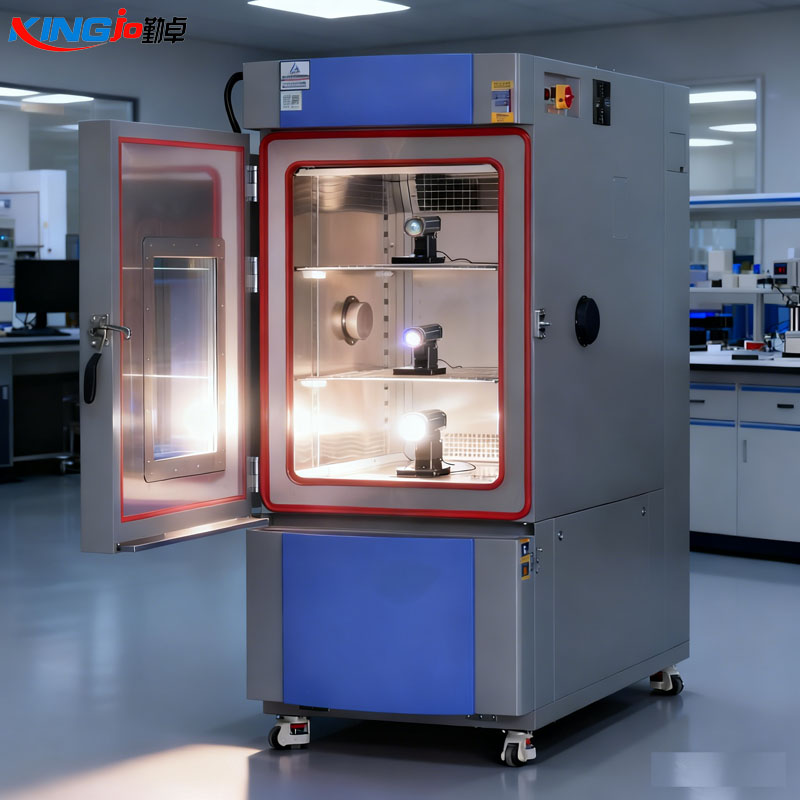

18925806924在新能源汽车与储能技术蓬勃发展的今天,电池作为核心部件,其性能与安全性直接决定着产品的市场竞争力。然而,真实使用场景中,电池需面对极端温度、高湿度等严

苛环境,这些因素可能引发容量衰减、热失控甚至爆炸等致命问题。高低温湿热试验箱通过模拟四季更迭的极端环境,将电池置于“数字孪生”的炼狱中,提前暴露潜在失

效风险,成为保障电池质量与安全的“终极防线”。

一、破解温度密码:从实验室到极地的性能验证

电池在极端温度下的表现,是其能否适应真实场景的关键。高低温湿热试验箱通过精确控制温度范围(-70℃至150℃),可模拟从北极极寒到沙漠酷暑的极端环境。例如,

在低温测试中,试验箱将温度降至-30℃,模拟冬季北方地区的使用场景。此时,锂离子在石墨负极中的嵌入速度显著降低,导致电池内阻骤增、充放电效率下降。试验数

据显示,某款锂电池在-20℃环境下,容量衰减达40%,而通过优化电解液配方(添加低粘度羧酸酯),可将低温容量保持率提升至85%。

高温测试则聚焦于电池的热失控风险。当温度升至60℃以上时,电池内部的SEI膜(固体电解质界面膜)开始分解,释放可燃气体,同时电解液氧化加剧,可能引发链式反

应。试验箱通过动态监测电池表面温度与内部气压,可精准捕捉热失控的临界点。某企业通过试验发现,其电池在85℃环境下持续运行2小时后,内部温度飙升至200℃,

而改进热管理系统后,相同条件下温度仅上升至120℃,热失控风险降低80%。

二、湿度耦合攻击:揭露电池的“隐形杀手”

高湿度环境是电池的另一大挑战。试验箱通过湿度控制系统(30%RH至95%RH),可模拟沿海地区或雨季的高湿场景。湿度与温度的耦合作用会加速电池失效:一方面,

95%RH的高湿环境会促使电解液水解,生成腐蚀性氢氟酸(HF),攻击铜箔集流体,导致内阻增加;另一方面,水汽渗透会破坏电池密封性,引发漏液或短路。试验数据

显示,某款电池在45℃/90%RH环境下循环500次后,容量衰减比干燥环境(45℃/30%RH)提前150次出现。

为应对湿度威胁,企业通过试验箱数据优化密封设计。例如,将传统单层聚丙烯酸酯密封胶升级为三层氟碳涂层,水汽透过率下降两个数量级,短路概率降至原来的五分之

一。同时,电池管理系统(BMS)引入“湿度因子”算法,当传感器检测到连续高湿环境时,自动降低充电倍率,以延长电池寿命。

三、循环寿命预测:从“经验判断”到“数据驱动”

电池的循环寿命是其经济性的核心指标。高低温湿热试验箱通过模拟电池在真实场景中的充放电循环(如每日高温快充、夜间低温搁置),结合动态阻抗追踪技术,可精准

预测剩余寿命。试验中,系统每分钟记录一次直流内阻(DCR),当DCR增长超过初始值的50%时,判定电池剩余寿命不足80%。例如,某款电池在25℃/50%RH标准条

件下循环1000次后DCR增长30%,而在45℃/90%RH环境下仅循环800次即达到相同阈值,验证了高温高湿对寿命的加速衰减效应。

这些数据不仅用于产品优化,更被输入AI模型,构建电池的“数字孪生体”。通过机器学习算法,模型可预测不同气候区域(如热带雨林与沙漠)的故障概率,指导企业针

对性改进设计。例如,针对东南亚市场,企业可提前调整电解液配方,提升电池的耐湿性;而面向北欧市场,则需强化低温性能,确保冬季续航。

四、安全认证的“通行证”:从实验室到市场的最后一公里

全球主要市场均对电池安全提出严苛标准。例如,欧盟UN R100法规要求电池在60℃高温下存储7天无泄漏,美国UL 2580标准则规定电池需通过-40℃至85℃的温度冲击

测试。高低温湿热试验箱作为认证检测的核心设备,其测试数据直接决定产品能否进入市场。某企业通过试验箱优化后,其电池产品一次性通过UL认证,缩短认证周期3个

月,节省测试成本50万元。

结语:在“炼狱”中重生的电池技术

高低温湿热试验箱不仅是测试工具,更是电池技术进化的“催化剂”。它通过模拟真实世界的各种环境,将电池的潜在失效“放大”与“快进”,让工程师在实验室中完成

数年的可靠性验证。当一块电池通过所有测试,它获得的不仅是“出生证明”,更是对用户安全的承诺——因为所有可能的故障,都已在试验箱中提前上演。在新能源革命

的浪潮中,这场“炼狱”与“重生”的循环,正推动着电池技术向更安全、更耐用的方向迈进。在新能源汽车与储能技术蓬勃发展的今天,电池作为核心部件,其性能与安

全性直接决定着产品的市场竞争力。然而,真实使用场景中,电池需面对极端温度、高湿度等严苛环境,这些因素可能引发容量衰减、热失控甚至爆炸等致命问题。高低温

湿热试验箱通过模拟四季更迭的极端环境,将电池置于“数字孪生”的炼狱中,提前暴露潜在失效风险,成为保障电池质量与安全的“终极防线”。

一、破解温度密码:从实验室到极地的性能验证

电池在极端温度下的表现,是其能否适应真实场景的关键。高低温湿热试验箱通过精确控制温度范围(-70℃至150℃),可模拟从北极极寒到沙漠酷暑的极端环境。例如

,在低温测试中,试验箱将温度降至-30℃,模拟冬季北方地区的使用场景。此时,锂离子在石墨负极中的嵌入速度显著降低,导致电池内阻骤增、充放电效率下降。试验

数据显示,某款锂电池在-20℃环境下,容量衰减达40%,而通过优化电解液配方(添加低粘度羧酸酯),可将低温容量保持率提升至85%。

高温测试则聚焦于电池的热失控风险。当温度升至60℃以上时,电池内部的SEI膜(固体电解质界面膜)开始分解,释放可燃气体,同时电解液氧化加剧,可能引发链式反

应。试验箱通过动态监测电池表面温度与内部气压,可精准捕捉热失控的临界点。某企业通过试验发现,其电池在85℃环境下持续运行2小时后,内部温度飙升至200℃,

而改进热管理系统后,相同条件下温度仅上升至120℃,热失控风险降低80%。

二、湿度耦合攻击:揭露电池的“隐形杀手”

高湿度环境是电池的另一大挑战。试验箱通过湿度控制系统(30%RH至95%RH),可模拟沿海地区或雨季的高湿场景。湿度与温度的耦合作用会加速电池失效:一方面,95%RH的高湿环境会促使电解液水解,生成腐蚀性氢氟酸(HF),攻击铜箔集流体,导致内阻增加;另一方面,水汽渗透会破坏电池密封性,引发漏液或短路。试验数

据显示,某款电池在45℃/90%RH环境下循环500次后,容量衰减比干燥环境(45℃/30%RH)提前150次出现。

为应对湿度威胁,企业通过试验箱数据优化密封设计。例如,将传统单层聚丙烯酸酯密封胶升级为三层氟碳涂层,水汽透过率下降两个数量级,短路概率降至原来的五分之

一。同时,电池管理系统(BMS)引入“湿度因子”算法,当传感器检测到连续高湿环境时,自动降低充电倍率,以延长电池寿命。

三、循环寿命预测:从“经验判断”到“数据驱动”

电池的循环寿命是其经济性的核心指标。高低温湿热试验箱通过模拟电池在真实场景中的充放电循环(如每日高温快充、夜间低温搁置),结合动态阻抗追踪技术,可精准

预测剩余寿命。试验中,系统每分钟记录一次直流内阻(DCR),当DCR增长超过初始值的50%时,判定电池剩余寿命不足80%。例如,某款电池在25℃/50%RH标准条

件下循环1000次后DCR增长30%,而在45℃/90%RH环境下仅循环800次即达到相同阈值,验证了高温高湿对寿命的加速衰减效应。

这些数据不仅用于产品优化,更被输入AI模型,构建电池的“数字孪生体”。通过机器学习算法,模型可预测不同气候区域(如热带雨林与沙漠)的故障概率,指导企业针

对性改进设计。例如,针对东南亚市场,企业可提前调整电解液配方,提升电池的耐湿性;而面向北欧市场,则需强化低温性能,确保冬季续航。

四、安全认证的“通行证”:从实验室到市场的最后一公里

全球主要市场均对电池安全提出严苛标准。例如,欧盟UN R100法规要求电池在60℃高温下存储7天无泄漏,美国UL 2580标准则规定电池需通过-40℃至85℃的温度冲击

测试。高低温湿热试验箱作为认证检测的核心设备,其测试数据直接决定产品能否进入市场。某企业通过试验箱优化后,其电池产品一次性通过UL认证,缩短认证周期3个

月,节省测试成本50万元。

结语:在“炼狱”中重生的电池技术

高低温湿热试验箱不仅是测试工具,更是电池技术进化的“催化剂”。它通过模拟真实世界的各种环境,将电池的潜在失效“放大”与“快进”,让工程师在实验室中完成

数年的可靠性验证。当一块电池通过所有测试,它获得的不仅是“出生证明”,更是对用户安全的承诺——因为所有可能的故障,都已在试验箱中提前上演。在新能源革命

的浪潮中,这场“炼狱”与“重生”的循环,正推动着电池技术向更安全、更耐用的方向迈进。

在当今全球化与科技深度融合的时代,产品面临着前所未有的多样化环境挑战。从冰雪覆盖

高低温试验箱:解锁产品环境适应性的关键密码 在科技飞速发展的今天,各类产品

适用于航空航天产品、信息电子仪器仪表、材料、电工、电子产品、各种电子元器件,在高